在政府严厉的“煤改气”政策要求下,节能降耗,是陶瓷企业近年来十分关心的话题,怎样去节能降耗,也成了陶企最头痛的问题。

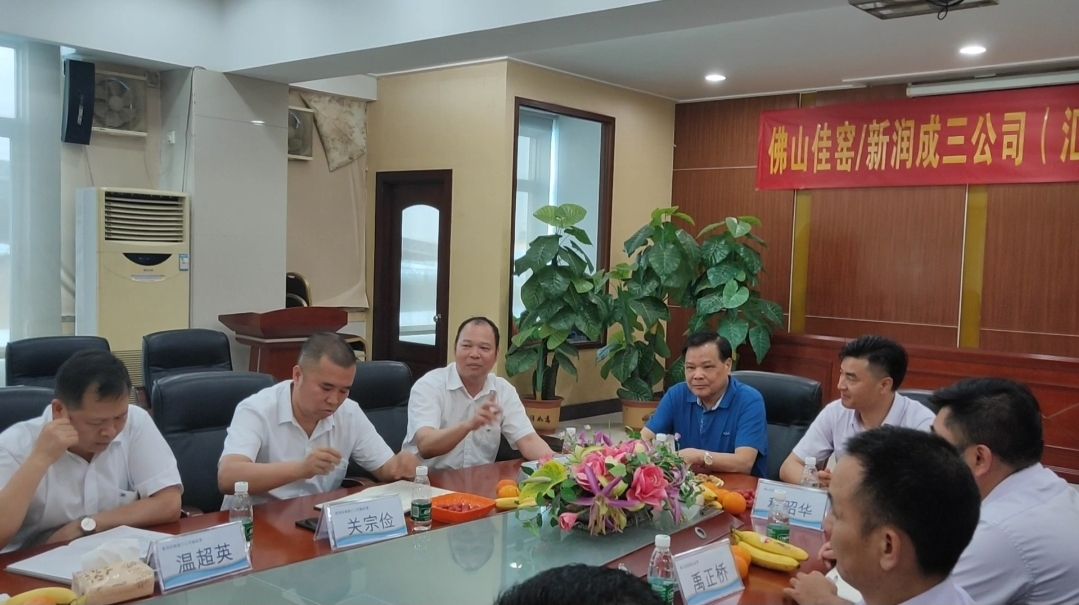

4月24日,佛山佳窑&广东新润成三公司(汇强陶瓷)煤改气工程总结会在新润成三公司成功召开。本次会议代表双方进一步加深合作,同时也为陶瓷行业深挖“节能减排”注入了新的动力。

佳窑携手新润成,实现共赢

会议上,佛山佳窑总经理程昭华表示,佛山佳窑以自身具备陶瓷热工专业知识和多年的生产技术能力相结合,一直严格要求自身,力争每一次技改都要把生产效率尽可能的做到最大化。这次三公司的煤改气工程总结会,通过双方团队的紧密配合,取得了令人满意的成绩,并希望通过今天的总结,在此基础上,后续生产继续把能耗降到更低,把生产效益进一步提高,为新润成带来更大的附加价值。

▲广东新润成陶瓷集团董事长关润启(左) 佛山佳窑总经理程昭华(右)

广东新润成陶瓷集团董事长关润启表示,我们原来担心煤改气后,用天然气,生产成本费用将会提高多少多少,而现在看来,我们竟然还节约了成本,这是令人惊喜的。同时还少了之前使用煤气时,维护、回收和安全等隐患。当然,这首先要感谢佛山佳窑为我们公司提供了成熟而专业的煤改气技术方案,其次要感谢佛山佳窑给我们三公司工提供的天然气烧成技术操作指导和培训,让好的设备也有了好的操作,生产快速步入了正轨,立即见到了效益。

随后,与会人员(新润成三公司生产经理温永平、副经理关宗俭,品管主任谭松娣等)一致对此次技改的效益给予极高的肯定,通过佛山佳窑和新润成的无缝沟通合作,强强组合,使得这次的煤改气综合效益大大超出了预期,同时也为陶瓷行业创造了更节能的、更低成本的生产典范。

此外,总结会上由汇强陶瓷生产团队提供的生产报表数据显示,佛山佳窑技改的新润成三公司2#、3#两条窑龄超过十年的渗花抛光砖生产线,改用天然气后,单位能耗低至1.11-1.16立方气每平方砖,用电减少≥8%,产量提升≥5%,优等率≥96%。

佛山佳窑团队表示将继续突破单位能耗的关口,实现单位能耗低至1.1以下立方气每平方砖,为此关润启高度评价:“有佳窑,就有佳绩!”此次技改的成功,极大地提高了新润成的企业核心竞争力,也见证了佛山佳窑拥有强大的技术能力和完善的服务体系。

节能减排、提产增效的趋势

“煤改气”政策的实施,一直以来让不少陶瓷企业感觉压力重重,大家都认为烧天然气比起烧水煤气来说,能耗成本会更高一些,也就意味着生产成本更高。同时还存在改用天然气时,存在生产差异未知性,从而让一些企业产生了抵触情绪。

但通过佛山佳窑在新润成的窑炉改造中实现了节能降耗、提产增效的案例,向陶瓷行业展示了煤改气后的生产优势。

使用天然气时,在成本上,窑炉电耗更低,窑炉折旧率更慢,窑炉产量控制更易调节;在产品上,釉面光泽度控制调节更好,砖面色调更鲜艳,砖面落脏概率更低;在窑炉上,升温降温更快,造成烟气总量更少,环保脱硫成本也更低。

而且目前行业到了转型升级的关键期,市场竞争越来越激烈,大家对节能降耗的要求越来越高,更加关注窑炉的品质、能耗、效益。所以窑炉技改也将是陶瓷企业实现转型升级、节能减排的一条新的路径。

闻道有先后,术业有专攻,而佳窑作为一家技术型窑炉公司,一直坚持现场勘察+掌握实际情况+理论实践论证的风格,凭借着丰富的生产经验,通过窑炉技改,协助厂方少走弯路,确实真正做到了“为客户带来实际效益,用事实说话!”。

此次为广东新润成三公司窑炉技改,实现节能减排、提产增效的综合效益就是最好的证明。

责任编辑:躬之